筆記本電腦從問世至今,憑借其便攜的體積��、均衡的性能��、穩(wěn)定的輸出等特點�,已經(jīng)成為一種重要的生產(chǎn)力工具���,而鍵盤作為人與電腦交互的關(guān)鍵,其手感和質(zhì)量一直備受筆記本用戶的關(guān)注,那筆記本鍵盤生產(chǎn)過程是如何確保一致性和穩(wěn)定性呢?作為一個精密的零部件���,筆記本電腦的鍵盤組裝過程中蘊含著許多不為人知的技術(shù)細節(jié)����。例如���,每個按鍵下方都隱藏著一個精巧的“剪刀腳”結(jié)構(gòu)�����,正是這種設(shè)計讓鍵盤能夠順暢地響應(yīng)每一次敲擊。

在筆記本自動化生產(chǎn)過程中���,鍵盤組裝過程的穩(wěn)定性����、高效性已經(jīng)成為生產(chǎn)線的基本要求,而在實際生產(chǎn)中����,由于鍵盤品牌多樣,鍵盤形狀差異���、正反面差異又不明顯��,在安裝鍵盤剪刀腳時�����,如何讓每個“剪刀腳”組件都能以“正確”的姿態(tài)放置在鍵盤上�,成為筆記本鍵盤自動化生產(chǎn)工序中一道難題�����。為了確保每個“剪刀腳”組件都能以正確的姿態(tài)精準地壓入治具上,眾為興根據(jù)實際工況為客戶打造具備先進自動化裝配技術(shù)和精密定位系統(tǒng)的方案�����。該方案不僅提高了安裝效率��,還能保證每個按鍵的一致性和穩(wěn)定性。

在一種筆記本電腦的鍵盤剪刀腳上鋁板自動組裝裝置中�,剪刀腳被正反隨機地放入料盤中��,料盤通常是多行乘8列的格子�����,相機會識別出料盤中剪刀腳的正反���。

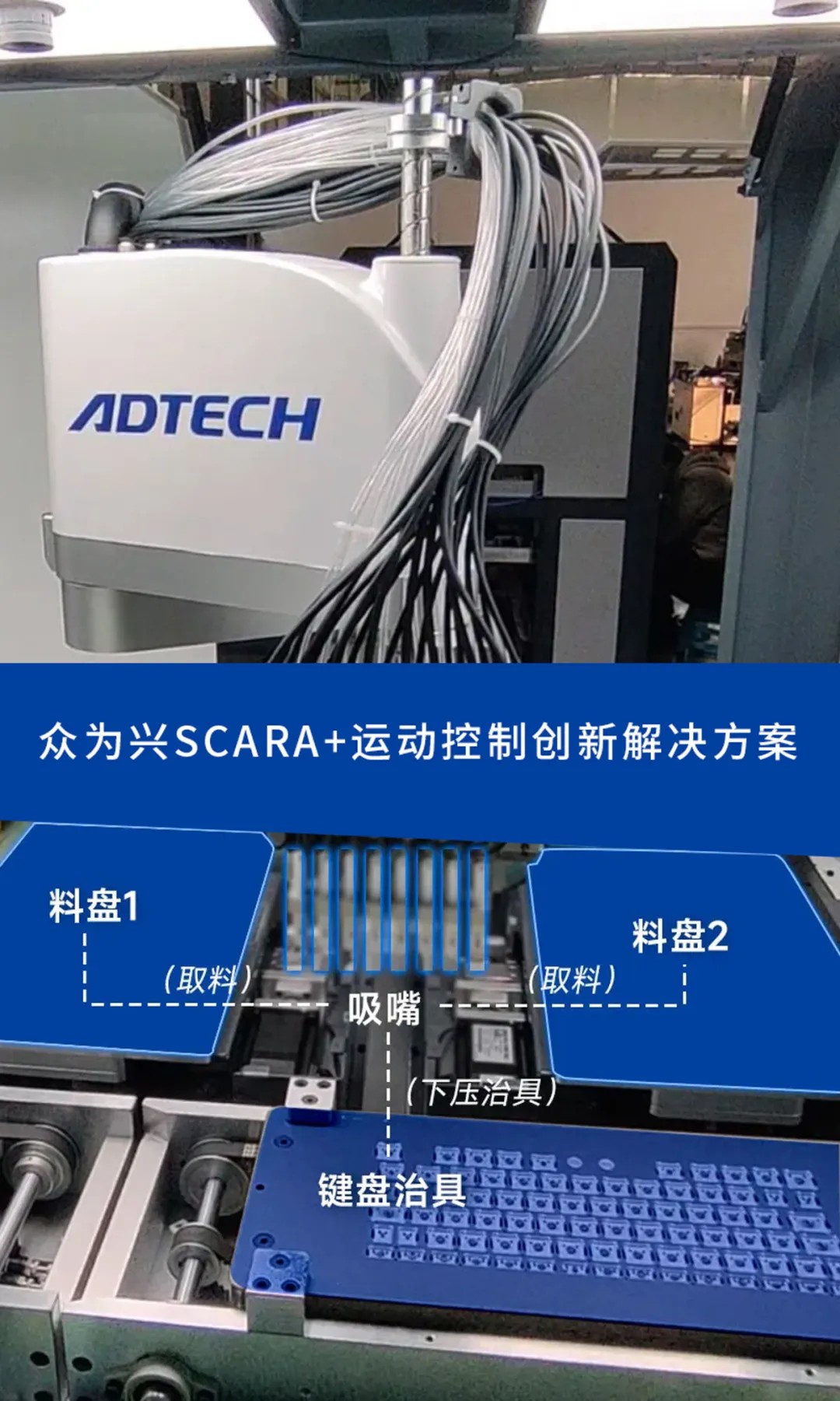

每個工位使用一臺眾為興四軸Scara機械手����,每臺機械手上有8個吸嘴�����,機械手從左右兩個料盤里面輪番取料�����,需要盡可能花費更少抓取次數(shù)取滿一組OK料(即8個正面朝上的剪刀腳)����,然后把料下壓到鍵盤治具上�����。

當料盤里面的OK料不夠一組時,料盤需要刷新��,刷新的時間一般時長為8秒以上,因此減少刷新時間是提升筆記本鍵盤裝配效率的關(guān)鍵��,而控制Scara機械手取料的篩選方法是高速加工的重要環(huán)節(jié)�。針對此客戶實際需求,對眾為興創(chuàng)新升級篩選方案的介紹�,由此展開。

為方便理解���,我們隨機生成一個料盤數(shù)據(jù)��。下圖是某料盤識別出來的矩陣化數(shù)據(jù)��,深藍色為正面料,淺藍色為反面料。對Scara機械手的取料要求是:要從料盤中取出8個正面料����。

當然有,可以采用偏移取料���。假設(shè)料盤矩陣中只剩兩行數(shù)據(jù)���,Scara機械手第一次取第一行的1,2,4,5料,此時只有第3,6,7,8個吸嘴沒有取到料����;機械手可以向左偏移1列,向下進行第二次取料����,如此,取兩次就完成了一組取料要求�����。

(一)取料次數(shù)較多,效率低�、磨損大

? 取料次數(shù)多:通常需要 3 到 4 次才能完成一組數(shù)據(jù)的取料。

? Scara機械手頻繁操作:由于取料次數(shù)多�,機械手需頻繁執(zhí)行動作(移動、取料�����、放料)�,增加工作負擔并加速磨損。

? 料盤刷新頻繁:傳統(tǒng)方法需頻繁刷新料盤�����,每次取料后需重新排列或清空部分物料��,浪費時間且可能導(dǎo)致料盤空置或物料分布不均�����,影響后續(xù)取料效率��。

(二)?拍照與識別的花費時間長

? 每組取料后需拍照:在每組取料完成后�,都需要通過相機拍照獲取新的物料狀態(tài)。而每次拍照后�����,計算機都需處理圖像�,以計算下一步取料方案。

? 拍照與圖像識別延遲:拍照及圖像識別過程耗時�����,且受環(huán)境因素影響(如光照�、攝像頭質(zhì)量、物料位置等)��,降低識別準確性和速度�����。

(三)左右料盤資源利用不足

??左右盤未能互補利用:傳統(tǒng)方法未實現(xiàn)左右盤資源高效互補���,物料分開管理�,導(dǎo)致生產(chǎn)過程中物料使用不平衡��,增加刷新次數(shù)和生產(chǎn)線停滯時間��。

??左盤和右盤不能共享數(shù)據(jù):傳統(tǒng)方法未充分利用左右盤物料信息����,無法在取料過程中相互補充或調(diào)配��,導(dǎo)致一盤點剩余過多而另一盤已取完����,造成資源浪費�����。

(一)減少取料次數(shù)

能夠算出最優(yōu)的取料解�����,減少了每組取料的次數(shù)(通常為 2 到 3 次)�����,降低了料盤刷新的頻率和時間消耗���。

(二)一次性計算所有取料數(shù)據(jù)

取料前一次性計算所有數(shù)據(jù)�����,無需每次拍照識別�。機械手連續(xù)取料,節(jié)省時間�����。提前了解料盤物料情況�,為刷新做好準備���,保障組裝作業(yè)連續(xù)性和穩(wěn)定性�����,確保生產(chǎn)線持續(xù)運行�����。

(三)支持左右盤互補

新方案將右盤物料視為左盤延伸�,提高資源利用率��?�;パa策略相當于增加料盤容量��,提升取料效率��,減少次數(shù),優(yōu)化整體利用率����。

? ADT-6320E-B08 EtherCat總線運動控制卡1套

??Ω6?EtherCAT總線型伺服30套

??工業(yè)相機4套

??AR5520工業(yè)四軸機器人2套

??能跨越行列局限,迅速鎖定最優(yōu)取料路徑

??擁有強大的預(yù)估能力�����,篩選方法可一次性精準算出能獲取的料組總量

??支持跨盤互補運作模式�,進一步提升料盤整體利用率

眾為興Scara機器人+AVS4.0智能視覺系統(tǒng)完成剪刀的安裝過程

方案硬件構(gòu)成:

AVS智能視覺控制器 1臺

機器人?AR5520?2臺

面板光源 4個

工業(yè)相機 4個

工業(yè)鏡頭 4個

實際工況痛點:

1.物料種類多,換型頻繁����,需要兼顧操作易用性和算法兼容性

2.需要在極短的時間開發(fā)上位機,集成運動控制和視覺

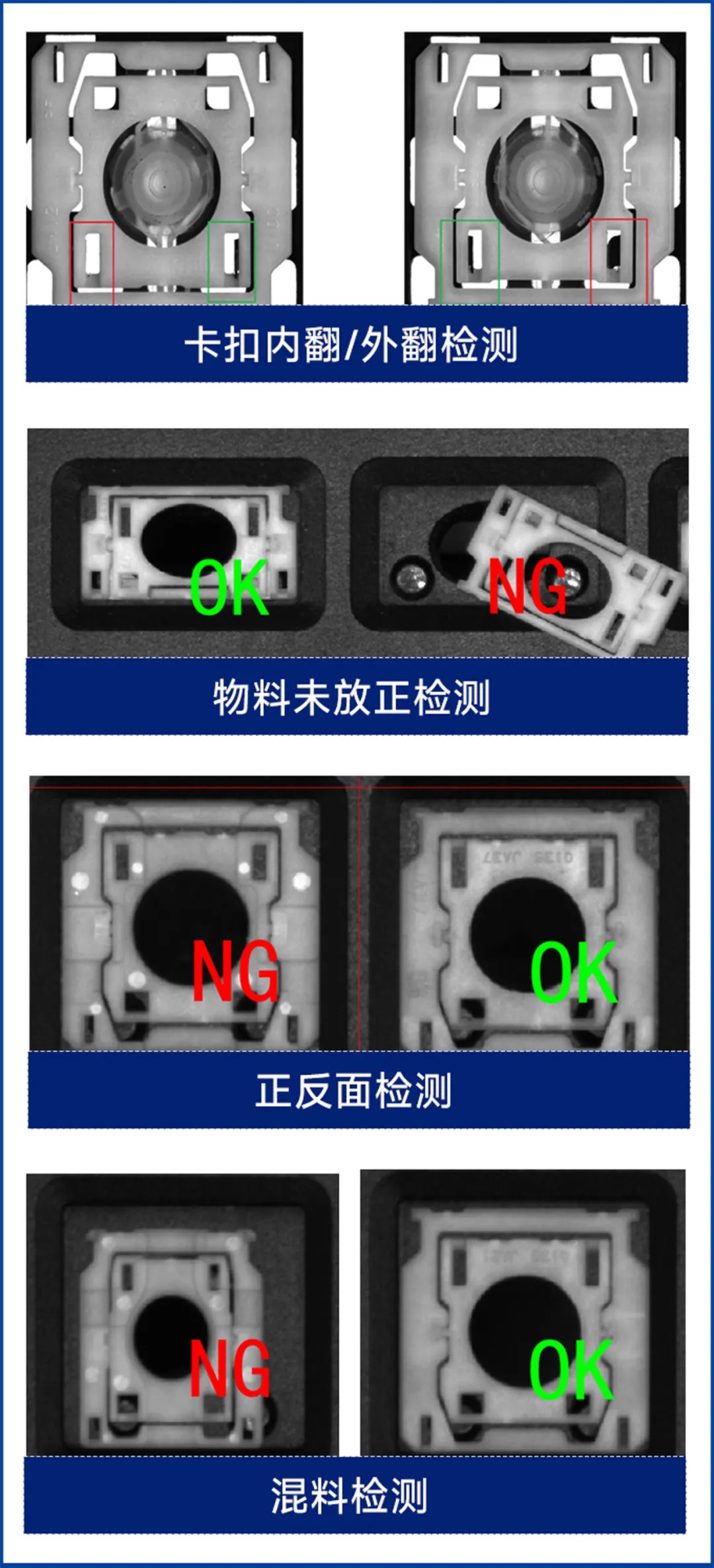

3.剪刀種類多外形接近�,混料檢測要求高難度大

4.卡扣內(nèi)/外翻等情況需要結(jié)合正反面一起綜合檢測,對于視覺算法的要求較高

5.機器人抓取過程中��,有大量未放正的物料���,導(dǎo)致成品良率低

眾為興智能視覺解決方案:

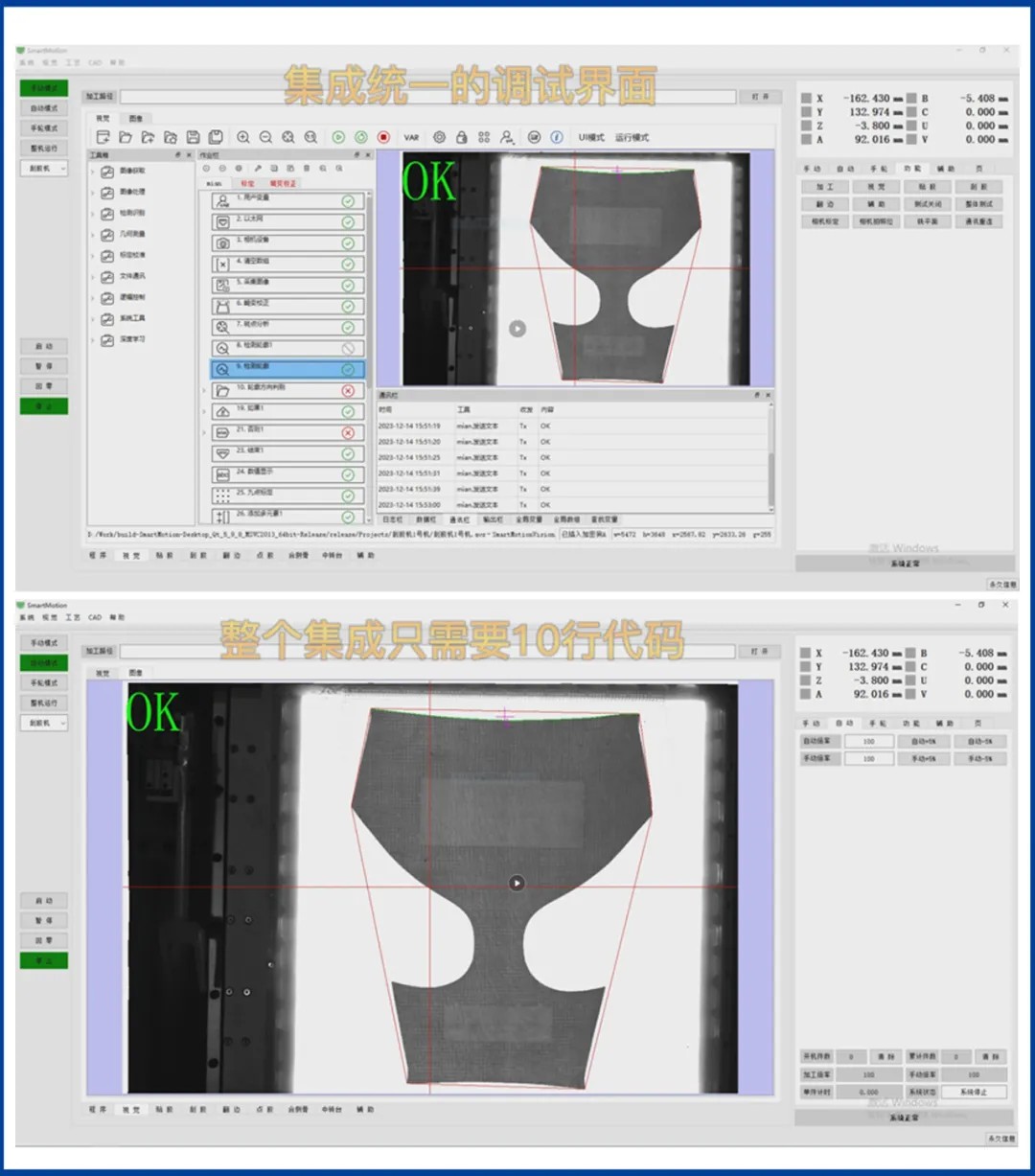

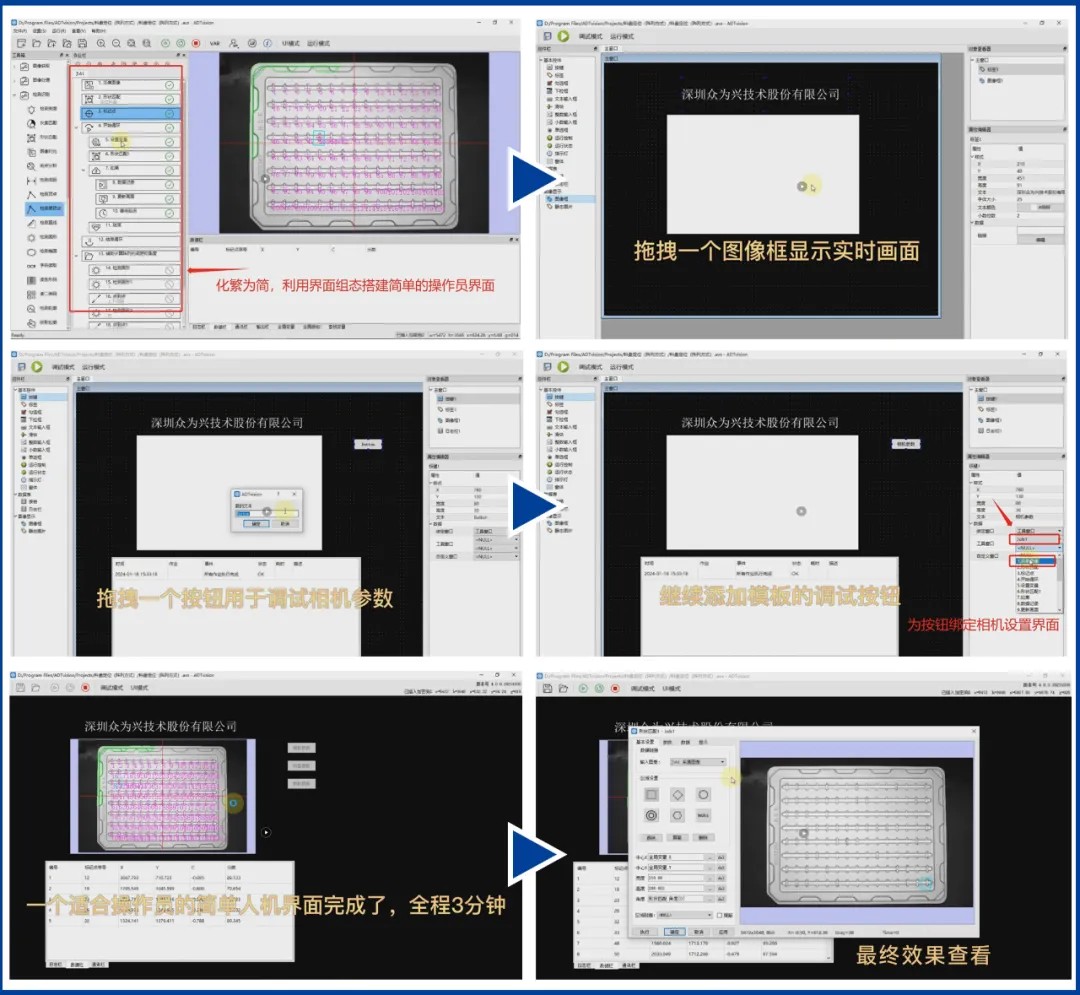

1.自研AVS4.0智能視覺系統(tǒng)�,可以靈活搭配檢測工具�����,也可以零代碼的方式搭建簡單的人機界面,兼顧易用性和算法靈活性�����。

- 化繁為簡�,利用界面組態(tài)搭建簡單的操作員界面,

- 操作簡便��,拖曳式即可快速完成相機參數(shù)設(shè)置���、調(diào)試,

- 效率提升����,3分鐘即可完成適合操作人員的人機界面,

- 簡潔高效���,完成整個集成最少只需要10行代碼��。

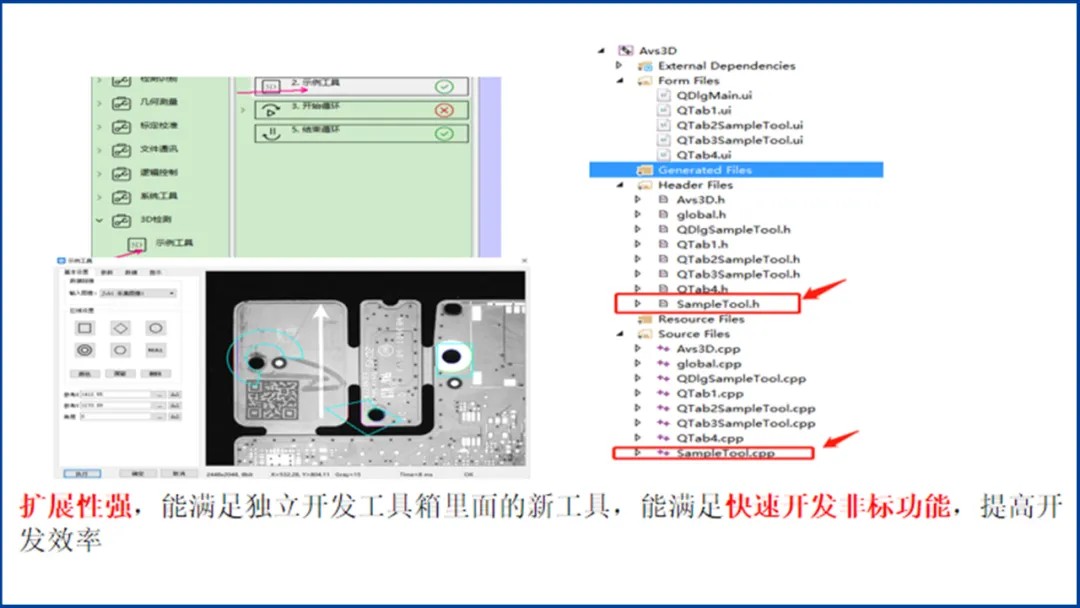

2.自研AVS4.0智能視覺系統(tǒng)��,既可以獨立運行�����,也可以作為一個模塊快速集成到第三方上位機控制軟件���,易于實現(xiàn)視覺+控制的短頻快解決方案

3.自研AVS4.0智能視覺系統(tǒng)����,支持工具的定制開發(fā)���,可以快速實現(xiàn)剪刀檢測的各種檢測要求�����,開發(fā)周期快��,操作簡易性高

4.自研AVS4.0智能視覺系統(tǒng)����,支持機器人各種安裝方式下的自動標定�����,標定精度高操作簡單

最終效果:

機器人裝配節(jié)拍:8個/3秒

視覺誤檢率:????0.05%

檢測圖片:

在工業(yè)自動化領(lǐng)域����,得益于在運控技術(shù)及機器人本體產(chǎn)品領(lǐng)域22年的技術(shù)沉淀���,眾為興(ADTECH)品牌在SCARA機器人、多關(guān)節(jié)機器人�、半導(dǎo)體晶圓機器人及機器人驅(qū)控一體系統(tǒng)、機器視覺系統(tǒng)等工業(yè)產(chǎn)品領(lǐng)域高速發(fā)展���。

相關(guān)產(chǎn)品在高精度���、柔性化、智能化等性能方面均位于行業(yè)前列���,已成為中國工業(yè)機器人市場占有率領(lǐng)先企業(yè)����。完整掌握機器人控制系統(tǒng)���、伺服系統(tǒng)和軟件系統(tǒng)等關(guān)鍵核心技術(shù),提供工業(yè)機器人及系統(tǒng)集成方案��,助力制造業(yè)向高質(zhì)量發(fā)展���。